Ein temperaturbeständiger Schlauch kann darüber entscheiden, ob ein System läuft oder versagt. In vielen Anwendungen wirken hohe Temperaturen dauerhaft auf das Material ein. Wer hier das falsche Produkt wählt, riskiert Ausfälle und Folgeschäden. Dieser Beitrag zeigt, was in der Praxis zählt – und welche Fehler am häufigsten passieren.

Der stille Risikofaktor in der Prozesskette

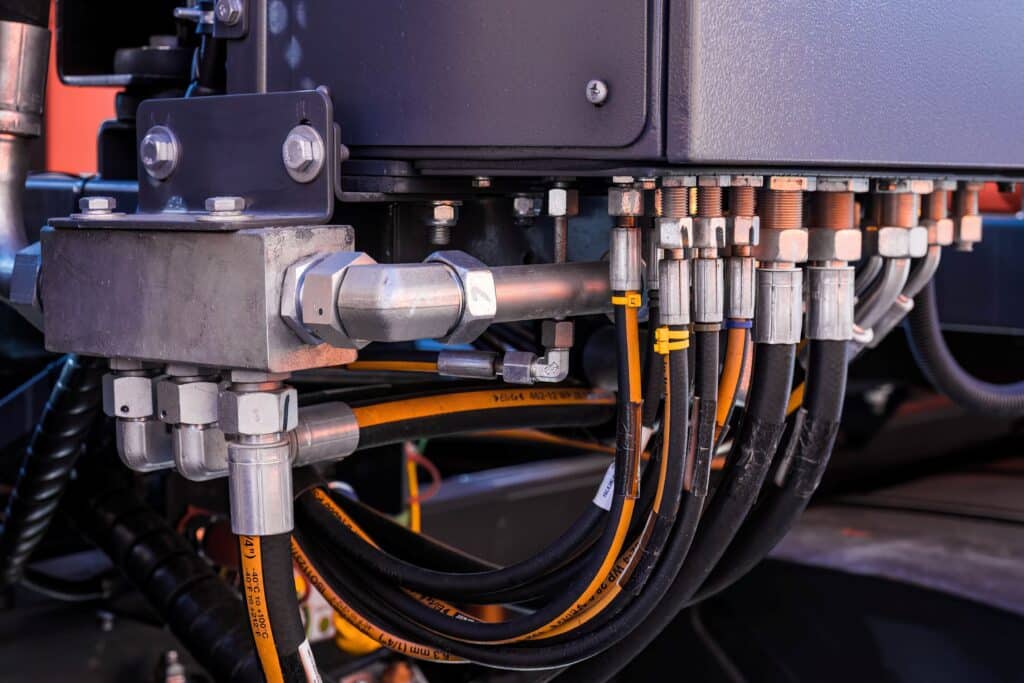

In vielen technischen Anlagen wird der Schlauch oft übersehen – bis er versagt. Dabei ist gerade in temperaturintensiven Umgebungen seine Materialqualität entscheidend. Ein temperaturbeständiger Schlauch muss nicht nur kurzzeitigen Spitzen, sondern auch dauerhafter Hitzeeinwirkung standhalten. Besonders in Bereichen wie der industriellen Kühlung, Chemietechnik oder bei Hochtemperaturprozessen entscheidet die richtige Auswahl über Sicherheit und Effizienz.

Ein Problem: Viele Schlauchtypen werden nach optischem Zustand oder Preis beurteilt. Dabei sind Alterungsprozesse, Materialermüdung und thermische Grenzwerte nicht sichtbar. Hier hilft nur gezielte Entwicklung – und präzises technisches Verständnis.

Was moderne Lösungen leisten müssen

Die Anforderungen an heutige Hochleistungsschläuche steigen:

- Temperaturbereiche von –40 °C bis über +200 °C müssen abgedeckt sein.

- Materialien wie EPDM, Silikon oder PTFE kommen zum Einsatz – jedes mit eigenen Stärken und Schwächen.

- Druckstabilität und chemische Beständigkeit sind oft zusätzlich gefordert.

- Je nach Branche sind Zertifizierungen nach DIN, SAE oder ISO erforderlich.

Temperatur Beständiger Schlauch erfüllt heute nicht nur einen Zweck – er ist Teil einer komplexen Systemlösung.

Fortschrittliche Hersteller entwickeln heute gezielt Produkte mit mehrschichtigem Aufbau, verstärkten Einlagen und variabler Wandstärke.

Typische Fehler bei Auswahl und Anwendung

Viele Ausfälle lassen sich auf dieselben Ursachen zurückführen:

| Fehlerquelle | Folgen in der Praxis |

| Falsches Material gewählt | Verformung, Undichtigkeit, Materialbruch |

| Ungeeignete Temperaturklasse | Hitzeschäden, Ablösung der Innenwand |

| Schlechte Verlegung / Knickstellen | Lokale Überhitzung, Druckverluste |

| Keine regelmäßige Sichtprüfung | Spät erkannter Verschleiß, Totalausfall |

| Einsatz außerhalb von Herstellergrenzen | Erlöschen von Garantie oder Zulassung |

Der wichtigste Punkt: Temperaturfestigkeit ist kein „geschätzter“ Wert, sondern klar definiert. Produktdatenblätter müssen exakt zur Anwendung passen – hier ist kein Spielraum.

🧠 Interview: „In 90 % der Fälle scheitert es an der Temperaturgrenze“

Experte im Gespräch: Dr. Markus Heller, Werkstofftechniker und unabhängiger Berater für industrielle Verbindungselemente.

Was ist aus Ihrer Sicht das häufigste Problem bei der Auswahl eines temperaturbeständigen Schlauchs?

👉 Ganz klar: Die thermische Belastung wird unterschätzt. Die meisten Anwender kennen zwar die Betriebstemperatur, aber nicht die Dauerbelastung oder kurzfristige Spitzen. In 90 % der Fälle scheitert es genau daran.

Was raten Sie Industriebetrieben, bevor sie ein Produkt auswählen?

👉 Sie sollten nicht nur das Medium und die Temperatur kennen, sondern auch die Einbausituation, Knickradien, Druckzyklen und Umgebungseinflüsse. Ein temperaturbeständiger Schlauch braucht ein Profil, keine Bauchentscheidung.

Welche Materialien setzen sich aktuell durch?

👉 PTFE ist extrem resistent, aber teuer. Silikon wird häufig bei schwankenden Temperaturen eingesetzt. EPDM bleibt ein zuverlässiger Allrounder, wenn es nicht chemisch zu anspruchsvoll wird.

Was unterschätzen Einkäufer am meisten?

👉 Dass günstige Schläuche in der Wartung teuer werden. Ein Schlauch, der zweimal im Jahr getauscht werden muss, kostet durch Ausfälle und Stillstand oft das Dreifache.

Wie bewerten Sie Produkte aus dem oberen Qualitätssegment dieser Kategorie?

👉 Die Kombination aus Temperaturbeständigkeit, Flexibilität und Zugfestigkeit ist in vielen Fällen gut ausbalanciert. Solche Lösungen zeigen, dass auch scheinbar einfache Bauteile heute technologische Präzision erfordern – vorausgesetzt, sie werden passend zur Anwendung eingesetzt.

🔍 Fazit des Experten:

„Wer billig kauft, kauft zweimal – wer falsch kauft, verliert die Kontrolle über den Prozess.“

Worauf Ingenieure bei der Auswahl achten sollten

Ein temperaturbeständiger Schlauch muss exakt zur jeweiligen Anwendung passen. Das beginnt bei Medium und Temperatur, endet aber nicht dort:

- Wird der Schlauch im Dauerbetrieb belastet oder nur sporadisch?

- Welche Medien fließen durch – Wasser, Öl, Glykol, Chemikalien?

- Welche Druckverhältnisse wirken zusätzlich ein?

- Ist Beweglichkeit gefragt – oder eher Stabilität?

Moderne Entwicklungsabteilungen stimmen Schlauchkomponenten heute genau auf diese Bedingungen ab – oft in enger Kooperation mit dem Hersteller. Dabei sind auch Alterungsverhalten, UV-Beständigkeit und Druckwechselbelastung zentrale Faktoren.

Der Unterschied liegt im Detail

Viele Anwender kaufen „Schlauchware“ von der Stange. Doch sobald ein System mehr als nur Standardleistung verlangt, ist diese Herangehensweise gefährlich. Qualitätsanbieter setzen hier auf geprüfte Materialien, abgestimmte Konstruktionen und langjährige Entwicklungserfahrung. Das Ergebnis: längere Lebensdauer, mehr Prozesssicherheit und geringere Folgekosten.

Gerade im Bereich Kühlwasser in Hochtemperaturumgebungen kann ein temperaturbeständiger Schlauch mehrere Jahre störungsfrei laufen, wenn er korrekt ausgewählt und installiert wurde. Das rechnet sich – technisch und wirtschaftlich.

Klare Leistungsvorteile für anspruchsvolle Systeme

Ein hochwertiger Schlauch spart nicht nur Ausfälle – er ermöglicht überhaupt erst den Einsatz komplexer Technik unter Extrembedingungen. In der Industrieentwicklung sind solche Komponenten Schlüsseltechnologien, auch wenn sie selten im Rampenlicht stehen.

Gerade in Zukunftsfeldern wie Wasserstofftechnologie, E-Mobilität oder industrieller Automation wächst der Bedarf an flexiblen, aber hochbelastbaren Verbindungslösungen. Der temperaturbeständige Schlauch spielt hier eine zentrale Rolle.

Hält, was er verspricht

Ein temperaturbeständiger Schlauch entscheidet oft im Verborgenen über den Erfolg eines ganzen Systems. Wer ihn als reine Standardkomponente behandelt, riskiert unnötige Ausfälle – und unterschätzt seine Bedeutung. Moderne Lösungen, wie sie führende Hersteller heute bieten, sind exakt abgestimmt auf Einsatzbedingungen, Normen und Belastungsszenarien. Ein klarer Leistungsfaktor für jede technische Entwicklung.

Bildnachweis: Konstantin, NeedMoreMars, Larisa, Adobe Stock